Bei einer Wasserdruckprüfung vor einer Dichtheitsprüfung besteht die Gefahr, dass kleinere Lecks durch die Flüssigkeit verstopfen und dann bei der nachfolgenden Dichtheitsprüfung mit Prüfgasen nicht zur Anzeige gebracht werden.

Das kann gravierende Folgen haben, wenn an diesen Prüfgegenstand höhere Dichtheitsanforderungen (z.B. für den Einsatz gefährlicher Gase) gestellt werden. Denn dem Prüfer und Kunden wird ein einwandfreier Prüfgegenstand vorgetäuscht. Die Leckstellen sind aber nicht dauerhaft verschlossen, sondern sie können sich im späteren Betrieb wieder spontan öffnen. Abhilfe können nur ein langwieriger Ausheizprozess vor der Dichtheitsprüfung bei Temperaturen um 200°C und unter Vakuum oder eine andere Prüfstrategie schaffen.

Wichtig: Das Durchblasen heißer Luft oder die Verwendung eines Heißluftföhns führen nicht zum Trocknen der Lecks! (Leider ein viel zu häufig gemachter Fehler!).

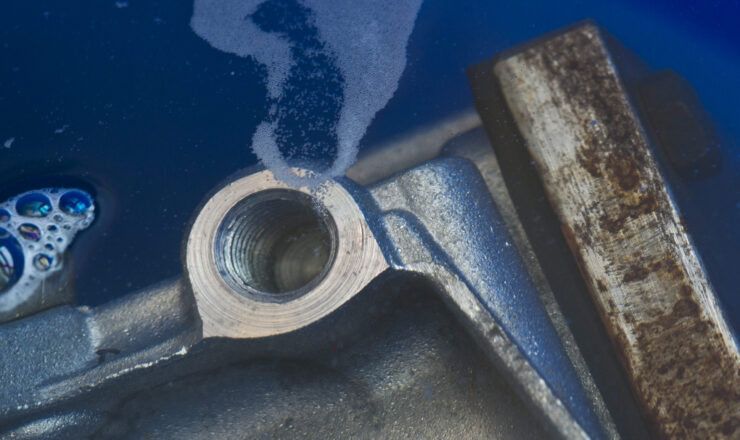

Versuche, die in der Industrie an einem Wärmetauschermodell durchgeführt wurden, haben gezeigt, dass mehrere kleinere Lecks im Bereich von 10-2 bis 10-3 mbar l s-1 nach einer Wasserdruckprüfung (bei 50 bar) nicht mehr detektierbar waren. Dabei kamen verschiedene Prüfmethoden (Heliumlecksuche, Frigen- und SF6-Lecksuchverfahren sowie Luftblasentest unter Wasser und mit schaumbildenden Mitteln) zum Einsatz. Die Lecks waren aber nicht dauerhaft verschlossen, sondern sie konnten nach einer aufwendigen Trockenprozedur wieder angezeigt werden. Dabei wurde das Bauteil in einem Ofen bei 200°C und unter Vakuum insgesamt 15 Stunden lang ausgeheizt!

Weitere Informationen:

Vorsicht geboten ist bei Bauteilen, die nach der Druckgeräterichtlinie hergestellt worden sind. Hier wird dem Hersteller eine Wasserdruckprüfung als Festigkeitsprüfung vor Auslieferung des Bauteils an den Kunden vorgeschrieben. Wenn dabei keine Flüssigkeit austritt, kann das Bauteil zwar als ‚wasserdicht’ bezeichnet werden, aber es besteht keine Gewissheit, dass es auch beim Einsatz mit Gasen die zulässige Leckagerate nicht überschreitet.

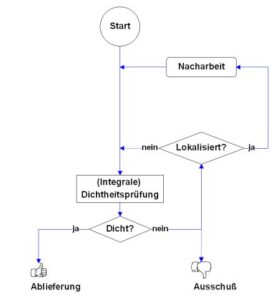

Damit stellt sich die Frage nach dem richtigen Zeitpunkt der Dichtheitsprüfung. Aufgrund der geschilderten Versuche müsste die Prüfung VOR der Wasserdruckprobe durchgeführt werden. Das hätte aber den Nachteil, dass vorhandene Schwachstellen im Werkstoff, die sich möglicherweise erst als Folge der Belastung bei der Druckprüfung öffnen, nicht detektiert werden. Häufig wird auch argumentiert, dass eine Gasdichtheitsprüfung zumindest bei dem Druck erfolgen sollte, bei dem später auch die Anlage betrieben werden soll. Diese ist aber aus Sicherheitsgründen wiederum nur nach einer bestandenen Druckprüfung möglich – und nach einer Wasserdruckprüfung nur nach langwierigem Trockenprozess.

Abhilfe könnte hier eine Sonderregelung schaffen. Zwar schreibt das Regelwerk AD 2000-HP 30 normalerweise als Druckprüfung eine Wasserdruckprüfung bei dem 1,43fachen des zul. Betriebsüberdrucks vor, sie schließt aber eine Gasdruckprüfung grundsätzlich nicht aus, wenn zwingende Gründe vorliegen. Nur muss diese Sonderregelung bereits bei der Konstruktion des Behälters vorgesehen und in den Zeichnungen vermerkt worden sein.

Bei der Gasdruckprüfung, die immer durch einen Sachverständigen durchgeführt werden muss, kann der Prüfdruck u.U. auf das 1,1fache des zul. Betriebsüberdrucks abgesenkt werden und es sind besondere Sicherheitsvorkehrungen erforderlich. Allerdings ergibt sich bei der Durchführung von Gasdruckprüfungen als erstmalige Druckprüfung eine weitere Forderung, die mit zusätzlichen Kosten verbunden ist: Die Längs-, Stoß- und Rundnähte sind zusätzlich einer objektgebundenen zerstörungsfreien Prüfung (z.B. Röntgen- oder Ultraschallprüfung) zu unterziehen. Dabei beträgt der Prüfumfang 10 bis 100%, je nach Art der Durchführung der Gasdruckprüfung.

Quelle:

Lecksuche NACH der Wasserdruckprüfung – einer der häufigsten Fehler bei der Dichtheitsprüfung!

G. Schröder, F. Pauly (Forschungszentrum Jülich)

J. da Cruz Payão Filho (Universidade Federal do Rio de Janeiro, Brasilien)

DACH-Jahrestagung 2000, Innsbruck, Vortrag 38

Berichtsband Nr. 73, Band 1, der DACH-Jahrestagung 2000 in Innsbruck,

29. – 31.05.2000, S. 377 – 382;

ISBN 3-931381-32-3